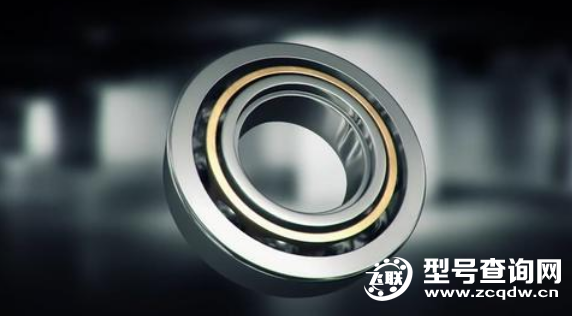

主轴箱轴承外圈裂纹现象

某种铁路卡车轴承在检查作业时发现轴承外网有裂纹。宏观观观察损伤轴承的外圈,确定轴承损伤的位置,打开外圈损伤的位置的裂纹,观察切断的形状,判断裂纹源的位置。

1.轴承损坏宏观形状。

轴承外无外表面和滚筒面损伤的宏观形象如图1和图2所示。

图1轴承外圈外表面损伤形状。

图2轴承外圈滚道表面损形状。

轴承外圈整体上有贯通外表面和滚筒面的纵向裂纹。图1(a)外表面的裂缝长度约为35mm。同时,裂缝处伴有柳叶状痕迹的形状。从图1(b)可以看出,与周同区相比,裂纹和痕迹的区域明显凹陷。图2中,外圈滚道面裂缝处于牙齿口,裂缝长度约为l5mm。另外。裂缝对应的滚筒也可观察到约1粒轴承滚筒宽度的亮点区域,该区域靠近牙齿口有轻微的剥离损伤。剥离的尺寸约为5mm(周向)×10mm。轴承外圈的其馀位置没有损伤:

2.轴承切断分析。

1)轴承断口的宏观形状。

打开外圈的裂缝,观察其断口的整体形状,如图3所示

图3切口的整体形状。

从图3可以看出,整个切口的形状可以分为a部分和b部分。其中,a部分为开裂时产生的断口,该断口区域新鲜,有明显的放射状棱线,呈现快速裂纹特征。b部分为裂纹本身的断裂,该断裂区域有从外面向滚道方向扩展的贝纹状疲劳弧,聚集在疲劳弧上的圆心是裂纹源的位置。柳状的痕迹重叠在一起的地方。

2)切口的微观形状。

采用FEI-Quanta400扫描镜观察外圈裂纹源,其外形如下图4所示。

图4裂纹源区扫描镜头的形状。

图4(a)和(b)中,轴承外圈裂纹源所在区域可观察到冲击孔,图4(c)具有明显的塑性变形容貌,呈现典型的冲击伤特征。

采用LeicaDMI500M光学显微镜观察外圈裂缝源区,其金相组织如图5所示。

图5裂纹源区金相组织。

在图5中,在裂纹源区的金相组织中可以观察到明显的塑性变形,这与扫描电镜的观察结果相对应。塑料变层的存在必须与冲突有关。同时,在塑料变形层中,观察到与塑料流变方向一致的微裂纹,外圈材料发生塑料变形时,塑料变形累积超过材料的塑料变形极限后,会产生裂纹。

3.综合分析。

(1)该轴承外圈的化学成分、硬度、淬火层深度、非金属夹杂物和无损区域的金相组织均符合相关标准要求。由此可见,轴承外圈的材料和热处理不存在质量问题。

(2)轴承外圈的故障表现为裂纹和滚道损伤。打开轴承外圈的裂缝处后,在断口中观察到明显的疲劳扩展弧,裂缝呈疲劳断裂性质。根据损伤和疲劳扩展的程度,外圈滚道的亮度区和该区域存在的轻微剥离应在外圈破裂后发生,属于次要缺陷。根据裂缝断口疲劳弧的方向判断裂缝源的位置,裂缝源与外圈外表面的痕迹相对应,痕迹的宏观、微观形象与碰撞伤的特征一致,轴承外表面的碰撞是轴承故障的主要原因。碰撞损坏了轴承外表面的局部微区,形成了差距。金属材料差距样品的塑性变形主要集中在差距根部区域,塑性变形区域随着负荷的增大而扩大,塑性变形累积超过材料的塑性变形极限后开始产生疲劳裂纹。在轴承运行过程中,疲劳裂纹在运用载荷的作用下不断扩展,最终发展成贯通的宏观裂纹。

(3)另外,轴承外圈材料的间隙产生的间隙效应改变间隙区域的受力状态,重新分布该区域的应力,间隙效应首先是材料局部微区域的应力集中的产生,加速材料的脆化倾向。轴承的实际运行中,其服务状态是高周疲劳,很多金属材料在高周疲劳时对差距敏感,材料在差距处容易产生疲劳裂纹。疲劳裂纹在持续的滚动接触载荷作用下逐渐扩展,最终发展成宏观裂纹。

4.建议。

碰撞损坏了轴承外表面的局部微区,在轴承运用负荷的作用下,碰撞部产生的疲劳裂纹发展成宏观裂纹。碰撞伤是轴承外伤,非轴承本身的材质和制造质量问题。为了避免或减少碰撞造成的轴承损伤,建议加强轴承和轴在组装、检查和运输过程中的保护,具体措施如下。

(1)提高工人的工作素质,在轴承搬运过程中应轻拿轻放。

(2)加强对工人的评价能力,如果轴承出现类似冲突问题,必须相应处理。

(3)在轴承移动过程中注意不要堆积。

(4)可配置专用运输车和防护装置等,特别是在检查现场运输过程中,必须避免轮轴之间的碰撞。

关键词:配套轴承。

- 上一篇:轴承套圈的裂纹和断裂失效特征及原因

- 下一篇:汽轮机轴承座轴向振动过大怎么办?