举例说明轴承套圈磨削变形具体原因及改进措施

轴承零件的质量控制在整个机械行业中是非常严格的,轴承经常因为严重变形而报废。很多厂家在轴承零件制造过程中研磨滚道时,外径严重椭圆,导致轴承不能正常使用,从而报废。为了解决这个问题,下面中碧轴承网(轴承型号查询网)将分享一些实验实例,了解下轴承套圈磨削变形的具体原因。

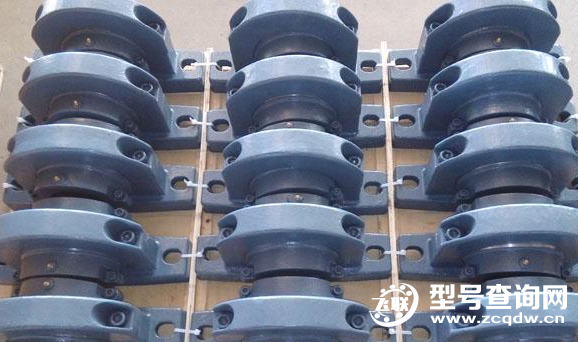

首先,取轴承套圈样品进行理化检验。

1.变形检测:

从4500个零件中随机选择100个轴承环用于直径变化检测。比率如表1所示。从表1可以看出,轴承套圈两端的变形相对一致,变形大多在0.15-0.20毫米之间..

2.硬度测试:

随机选择六个轴承环,测试其端面硬度。测试值如表2所示。从表2可以看出,每个轴承环的端面都有一个低硬度点,最低硬度达到44.5HRC

3.烧伤检测:

随机选取30个轴承套圈,用4%的硝酸酒精腐蚀,全部烧毁。参见图1和图2。端面烧伤比滚道严重,出现二次淬火烧伤。取一个腌制好的部位进行解剖分析,取样位置在磨烧伤处,如图3所示。测量后,烧伤层约为1.4毫米,形状如图4所示。制备金相样品,50次和500次烧伤分别如图5和图6所示。从图5和图6可以看出,试样存在严重的二次淬火区和高温回火区。

4.回火稳定性测试:

从端面检验的硬度数据(见表2)可以看出,同一零件的表面硬度差异过大,不能用整个套圈进行回火稳定性试验。切割样品后只进行回火稳定性试验,随机选取三个套圈进行线切割。取样见图7。回火在原热处理生产线(辊底炉盐浴火生产线)上进行,原回火工艺为170Cx4h。回火后,在原始硬度点附近进行硬度测试,测试结果见表3。根据标准JB/T1255-2014《滚动轴承用高碳铬轴承钢零件热处理技术条件》,回火前后硬度差不大于1HRC,回火稳定性合格。从表3的数据可以看出,该批产品热处理后的回火稳定性合格。

5、金相检验:

根据标准JB/T12552014《滚动轴承用高碳铬轴承钢零件热处理技术条件》,制备金相样品并分级。零件金相组织为3级马氏体,热处理质量合格。回火结构见图8。

第二,通过轴承套圈取样试验进行探讨和分析。

1.从图1~图6可以看出,轴承套圈在磨削过程中严重烧伤,磨削烧伤是由砂轮的摩擦力、切削力等磨削力引起的,造成零件表面塑性变形,产生大量磨削热。磨削热会使磨削区的局部瞬时温度高达1000℃。如果这么大的磨削热没有被切削液及时带走,磨削表层的结构就会发生变化,也就是形成。当磨削热引起的工件表面温度低于轴承钢的转变点时,表面变质层为高温回火组织,经冷酸洗后呈深黑色,如图2、图5所示,该部位硬度降低,造成高温回火烧伤。当工件表面温度高于转变点时,该处表面组织由原来的回火马氏体变为奥氏体,然后由于切削液的快速冷却而发生二次淬火,产生淬火马氏体组织和二次淬火烧伤,如图2和图5中灰色区域所示。

2.从表1可以看出,轴承套圈的变形比较大,套圈两端的变形比较一致,变形大多在0.15-0.20mm之间..这是因为在磨削过程中,在切削力和切削热的作用下,套圈表层也会因金属结构的变化而产生塑性变形和体积变化,从而对工件表层产生内应力。再加工后,内应力重新分布,导致变形”。

3.从表2可以看出,轴承套圈端面硬度值偏差较大,最高硬度值为64HRC,最低硬度值为44.5HRC,轴承套圈局部硬度低是磨削烧伤造成的。此外,表3中的回火稳定性测试结果表明,热处理后的残余应力大部分已经消除,不足以在后期的磨削过程中造成大量变形。

3.通过讨论得出轴承套圈磨削变形的原因及改进措施。

1.轴承套圈的变形是由干磨过程中严重的磨削烧伤(高温回火烧伤+二次淬火烧伤)引起的。

2.为避免研磨轴承套圈时出现研磨烧伤,可从以下几个方面采取改进措施:

●砂轮的合理选择和修整;

●保证切削液喷到磨削区,增加切削液流量,增加切削液压力;

●适当减小磨削深度和进给速度;

●尽可能减少磨削余量。

关键词:方位匹配。

- 上一篇:轴承套圈外圆无心磨削技术

- 下一篇:轴承端盖作用、结构及工艺设计分析