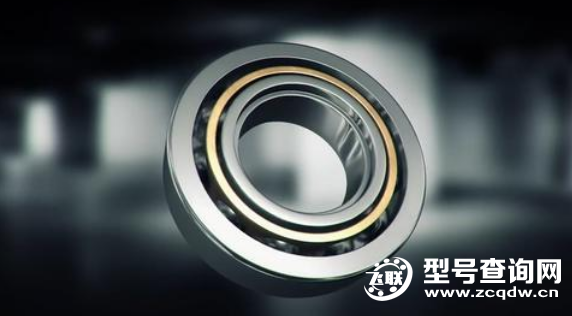

轴承套圈表面常见质量问题及原因

轴承套圈滚道是轴承的工件表面,其质量将直接影响轴承的工作性能和使用寿命。在使用中,我们经常会发现轴承套圈表面存在一些常见的质量问题。这些质量问题是怎么产生的?中影轴承网根据多年的经验告诉大家轴承套圈表面常见的质量问题及其原因。

1、表面粗糙度不好。

原因:超精时间不够,磨石压力过高,磨石振动频率相对过高,超精时工件转速过低。

2.体温过高。

超精加工后,在加工表面形成不同尺寸和形状的凸起颗粒,这主要是由于磨削颗粒在瞬时高温高压的作用下烧结在加工表面,其存在增加了轴承的振动值,降低了轴承的使用寿命。

原因:磨石压力过高。超精加工前,表面粗糙度值过高,工件转速过高,切削润滑剂冷却不够,轴承套圈磨削剩磁过大。

3.丝绸。

超精加工后加工表面的净划痕。

原因:磨石中杂质过多,粒度不均匀;切削液中有杂质,冲洗不充分。

4.彗星痕迹。

在超精加工过程中,随着超精加工压力和工件的旋转,会形成彗星痕迹,因为一些大的金刚石颗粒会脱落或堵塞在工件表面的凹陷处。

原因:正确选择磨石,降低磨石压力。

5.砂轮花。

原因:平面磨削时砂轮花费过多,粗超精加工时工件速度过高,粗超精加工时间过短,粗超精加工时磨石压力过低,磨石摆角过小。

6.端面轴向通道过多。

原因:工件偏心过小,导致工件旋转不稳定,径向圆跳动大,磨石摆动中心与工件滚道曲率中心错位,工件定位时端面轴承面有杂物,导致端面轴向位移过大,磨削过程几何精度差,工件重复修复。

7.圆度和波纹度差。

原因:工件偏心太小;精密、超精工件转速过高,引起机床振动;磨石宽度不够,包角太小;滚子定位时,轴承角度太小,无法带动圆环正常转动;磨削过程中的过度圆度和波纹。

8.球轴承超精加工后滚道曲率不好。

原因:摆动中心与滚道曲率中心不重合:磨石宽度过大,包角过大。

关键词:方位匹配。

- 上一篇:轴承端盖作用、结构及工艺设计分析

- 下一篇:【轴承知识】轴瓦的类型及定位方法